Les flux de production

La fabrication des produits et leur distribution sur un marché est initialement justifiée par l’existence ou la création ex-nihilo d’un besoin client.

La nature de ces besoins, le pouvoir d’achat et la fréquence des commandes influencent directement l’organisation des entreprises industrielles ou de négoce en amont.

La stratégie manufacturière dépend également d’influences externes politiques ou réglementaires, de stratégies de groupe ou d’entités de production, et autres stratégies fonctionnelles (marketing, financière, ingénierie). Cette stratégie dépend aussi des technologies et des produits ou processus disponibles, de leur design, et des compétences managériales.

Les entreprises industrielles et leur stratégie manufacturière influencent les choix d’organisation des processus ou flux de production afin de définir la taille des unités de fabrication et gérer leurs implantations.

Autrement dit, le processus de production est simplement défini par l’APICS comme des séries d’opérations réalisées qui permettent de convertir les entrées matières en produits dans un état de finition plus ou moins avancé (semi-finis, produits finis).

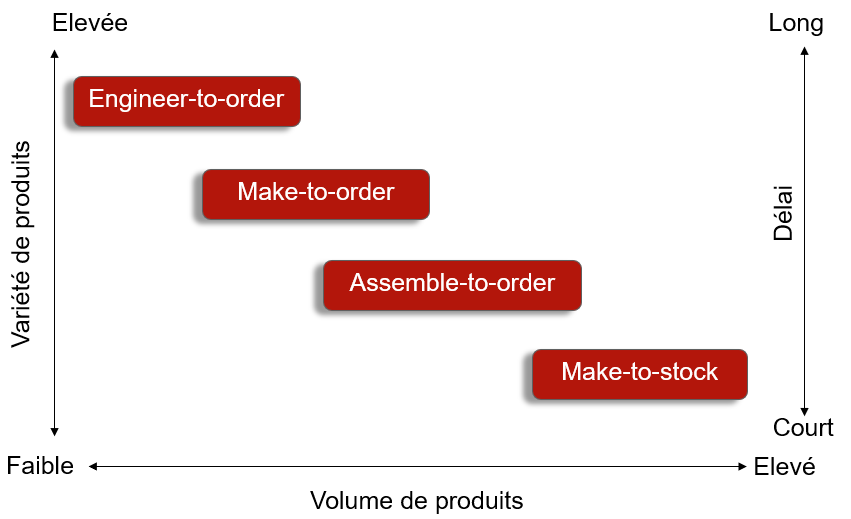

On distingue 4 grandes catégories de flux de production

Engineer to Order

L’ETO – Engineer to Order ou Conception à la Commande/Gestion par Affaire en français définit un processus de production spécifique qui se déclenche à la réception de la commande ferme du client.

Il est caractérisé par des délais longs, une variété de produits élevée et un volume de produits faible. Celui-ci ne se base pas sur des prévisions fines au produit pour anticiper la demande client mais plutôt sur des prévisions globales de marché.

C’est un flux tiré spécifique qui a pour particularité de consolider les critères du client à la commande du produit :

- conception,

- design,

- fabrication jusqu’à livraison.

Autre particularité, très souvent les représentants de l’entreprise mandataire s’impliquent dans le processus. On ajoute que la nomenclature du produit fabriqué demande une utilisation élevée de composants pour sa production.

L’adéquation du produit au besoin est forte avec de nombreuses spécifications client lors de la conception.

Les caractéristiques et les secteurs

Ce sont souvent des commandes spécifiques émanant d’organisations gouvernementales ou de grandes entreprises. Elles ont pour objectif de répondre à un besoin bien précis ou pour réaliser un grand projet.

Le produit est souvent peu ou pas disponible sur le marché, complexe et coûteux.

On retrouve souvent ce type de fabrication dans les secteurs de :

- l’aérospatial,

- la défense,

- l’industrie de l’énergie,

- le génie civil,

- les grands travaux,

- la fabrication navale,

- ou encore, les façonniers pharmaceutiques.

Grace à l’impression 3D, on retrouve de plus en plus d’exceptions à ces grands projets. Elle permet en effet la fabrication à moindre coût d’objets conçus à la demande, à l’unité ou petite série, en véritable flux ETO.

L’ETO est un flux de production davantage présent en B2B qu’en B2C… même si la fabrication de mobilier est un bon contre-exemple.

Les challenges de ce flux de production

- Les processus de production sont complexes à planifier précisément, parfois même requérant des investissements spécifiques

- La participation du client dans le processus, depuis la conception produit, nécessite une bonne organisation et une bonne communication entre les acteurs

- Les révisions multiples pour finaliser les spécifications de production peuvent signifier des retards de livraison et des risques qualité

- Les coûts globaux sont assez imprédictibles selon la nature du projet

- Les possibilités de tests et essais dimensionnés sont conditionnés par la nature du produit, le processus de production et les indicateurs fixés

Make to Order

Le Make to Order - MTO ou Fabrication à la Commande en français. Il définit le flux de production qui déclenche aussi le processus de fabrication à la réception de la commande client comme l’ETO.

Cependant, la fabrication se fait à partir de matières premières et/ou de composants divers déjà en stock. On tire le flux depuis ce point de découplage de stock.

Quelle différence avec le Engineeer to Order ? Comme l’APICS le précise, le produit fini est ici une combinaison de produits standards et de produits customisés, selon les besoins du client.

Le flux est caractérisé par des délais plutôt longs, une variété de produits plutôt élevée et un volume de produits plutôt faible.

Les prévisions peuvent servir seulement pour anticiper sur la partie amont du flux car ce dernier est en partie un flux poussé jusqu’en stock de MP.

Les caractéristiques et les secteurs

Ce modèle permet une customisation de masse. Le client a la possibilité de personnaliser son produit, de choisir ses dimensions dans les limites précisées par le fabricant.

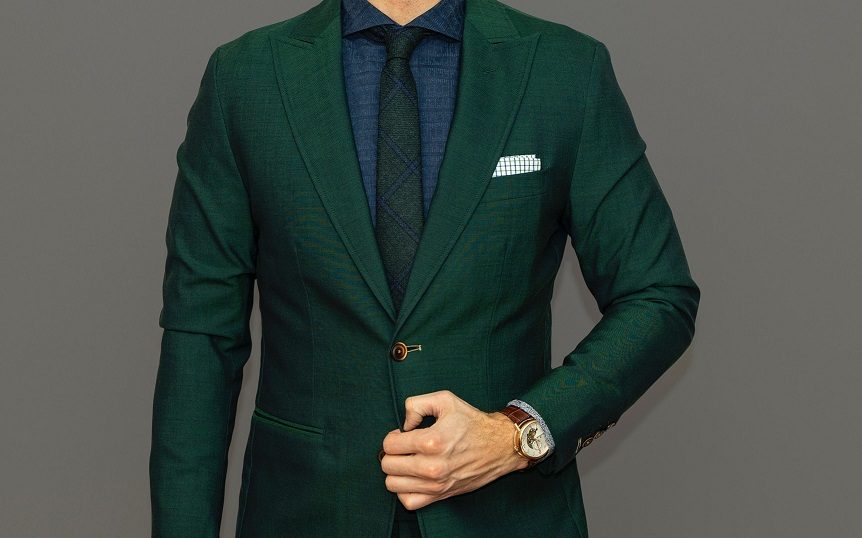

Cela limite le rebut et permet d’être hautement flexible au détriment des coûts. C’est pourquoi l’on retrouve ce type de flux de production pour beaucoup de produits à forte valeur ajoutée, haut de gamme ou sur mesure.

C’est donc un modèle très commun dans le secteur de la mécanique.

Challenges

- Le dimensionnement des approvisionnements et du stock de matières premières est stratégique et requiert une attention particulière

- La variabilité de la demande induit des difficultés lors de pics de la demande

- La rapidité d’exécution de la fabrication et le délai de livraison doivent rester acceptables pour la clientèle

- Le degré de personnalisation est élevé et complexifie la production

- La réduction des inefficacités et des goulots doit être optimisée au maximum. Les buffers sont limités voire inexistants

- Les coûts sont élevés et très peu d’économies d’échelles sont possibles

Assemble to Order

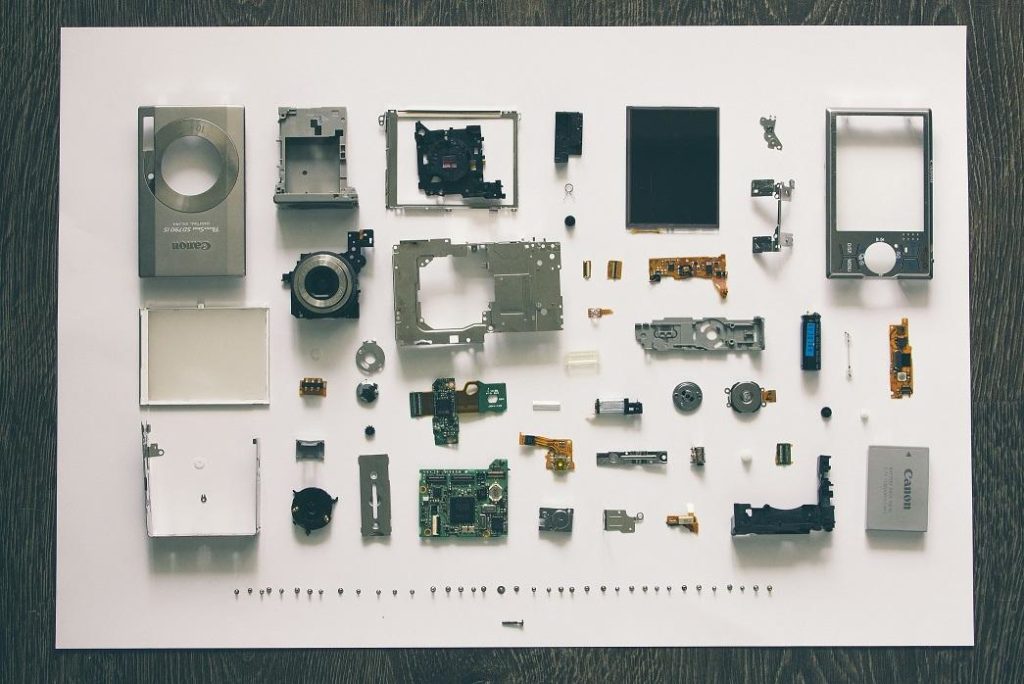

L’ATO - Assemble to Order ou Assemblage à la Commande en français. Il définit le processus de production dans lequel un produit est assemblé après la réception de la commande client.

Les composants (vrac, semi-fini, intermédiaire, sous-assemblage, fabriqué, acheté, conditionnement…) sont planifiés, produits et stockés en anticipation de la commande client et en amont de la phase d’assemblage.

C’est la commande du client qui déclenche l’assemblage. Le flux de production est majoritairement poussé jusqu’au point de découplage du stock, soit avant la phase d’assemblage.

Les prévisions sont utilisées sur la partie amont du flux.

Le flux ATO est caractérisé par :

- des délais plutôt courts,

- une variété de produits plutôt faible

- et un volume de produits plutôt élevé.

C’est une stratégie hybride entre MTO et MTS.

Les caractéristiques et les secteurs

Ce flux de production est un choix stratégique.

C’est le cas quand on propose une gamme large de produits avec un degré de personnalisation préconditionné basé sur des options ou des accessoires. Ces derniers peuvent en effet être assemblés à partir de composants communs.

On retrouve ce type de flux dans l’automobile, dans la fabrication d’ordinateurs, chez les opticiens.

Challenges

- Les stocks sont en quantité importante et cruciaux pour avoir à disposition les éléments nécessaires à l’assemblage. Mais les coûts associés sont élevés : coûts d’immobilisation d’en cours, coûts de stockage…

- Le lead time doit être court. Il est défini par la rapidité d’assemblage et de distribution du produit

- Le modèle est sensible aux volumes des ventes

- Une bonne stratégie d’approvisionnement est indispensable pour sécuriser les flux et les quantités de composants nécessaires

- La flexibilité et la customisation sont possibles dans la limite de l’offre produit

Make to Stock

Le Make to Stock – MTS ou Fabrication pour Stock en français.

Le MTS définit le processus qui réalise sa production généralement jusqu’au produit fini et ce, avant réception de la commande client. Les commandes clients sont typiquement satisfaites à partir du stock de produits finis. Les ordres de productions sont utilisés pour remplir le stock.

Le flux MTS est caractérisé par des délais courts, une variété de produits faible et un volume de produits élevé. C’est un flux complètement poussé dans lequel la demande anticipée des clients, pousse la fabrication du produit.

Les caractéristiques et les secteurs

Ce type de flux est stratégique pour les entreprises distribuant de gros volumes fabriqués en série sans personnalisation du produit.

Challenges

- Les immobilisations de stock de produits finis et les espaces de stockage sont très importants. Ils induisent donc peu de liquidités disponibles

- La satisfaction client maximum est intimement liée à un lead time très court. En effet, elle est seulement conditionnée à la distribution du produit (si ce dernier est disponible en stock)

- La demande client conditionne la faisabilité du modèle de flux

- Les prévisions jouent un rôle majeur notamment dans le dimensionnement des stocks pour permettre un minimum de stock détenu tout en ayant la réactivité attendue par les clients

- La gestion de l’obsolescence du stock induit une bonne gestion de ce dernier

- L’économie d’échelle importante permet de mettre à disposition des produits relativement bon marché

Note sur les délais pour le ATO et le MTS

Quand on parle de délai court pour ces deux flux, on parle du délai entre la commande du client et sa livraison.

Mais si l’on considère l’ensemble du flux de l’approvisionnement des matières premières jusqu’à la livraison du client, on retrouve des délais très similaires au MTO.

La différence se fait bien sûr par l’intermédiaire du point de découplage ou stock positionnés sur les sous-ensembles pour ATO et sur les produits finis pour le MTS.

Dans le cas du MTO, le délai complet de fabrication – lead time est imposé au client. Alors que dans les ATO et MTS, seuls les délais d’assemblage et de livraison sont imposés au client, au détriment du choix et des options.

Flux de production : quand et quelles méthodes ?

On parlait de stratégie manufacturière en début d’article. C’est de cette stratégie que dépend tout l’arbitrage du design des flux de production. C’est-à-dire, en fonction de la variabilité, des volumes et des délais de fabrication produits.

Il faut considérer :

- le paramétrage par article,

- réfléchir à la classe de rotation article,

- les temps de changement d’outil entre deux productions,

- le coût du produit, des stocks,

- les exigences clients,

- des stocks avancés,

- penser aux capacités machines,

- la versatilité des consommations, etc…

Il faut également veiller à ne pas favoriser un flux au détriment d’un autre.

Notez que très souvent plusieurs types de flux coexistent au sein d’une même entreprise. Et parfois même, sur une même ligne de production.

Le DDMRP : méthode alternative ?

Le Demand Driven Material Requirements Planning ou DDMRP, est une méthode alternative de planification et d’exécution à plusieurs échelons.

Le DDMRP protège et promeut le flux d’informations pertinentes grâce à la mise en place et à la gestion de tampons de stock – buffers - de points de découplage placés stratégiquement.

La présence de multiples points de découplage permet de mitiger la variabilité de la demande et les impacts des approvisionnements sur les flux.

Notamment, la méthode DDMRP réduit significativement l’effet coup de fouet – bullwhip effect le long des chaines d’approvisionnements. Elle aide à réduire la fragilité des chaines mondialisées complexes.

La décision finale doit être collégiale et managériale après mesure des bénéfices et risques de l’une ou l’autre des méthodes de gestion des flux. Cette décision reste toutefois ajustable dans le temps en fonction des besoins et décisions stratégiques nouvelles de l’orientation de l’entreprise sur son marché et face à sa concurrence.

Quels outils ?

De multiples outils servent les organisations comme le Value Stream Mapping – VSM.

Issu de la méthodologie Lean qui permet de cartographier les flux (matières, composants, informationnels, financiers), il soutient l’orientation stratégique de l’organisation. Il permet la caractérisation des flux depuis les fournisseurs (temps, taux de perte, de rebut, nombre de personnes, productivité, taille de lot, stock de sécurité, …).

Ces informations facilitent ensuite l’arbitrage de l’organisation des flux et de leur orientation stratégique.

On notera aussi l’utilité des systèmes avancés de planification APS pour maitriser ces flux. En effet, les APS permettent la planification globale et collaborative de l’ensemble des flux matières, informationnels et financiers de l’entreprise. Ils sont des facilitateurs qui synchronisent et optimisent les flux pour soutenir les objectifs de l’entreprise, notamment de taux de service client et des marges.

Plus particulièrement, la CloudSuite™ SCP d’Infor soutient l’excellence opérationnelle de la supply chain avec les dernières technologies intégrées. Cette solution de Supply Chain Planning aide à la synchronisation de la supply chain de bout en bout et ce, en installation On-Premise ou dans le cloud.

Ces outils participent à la construction pérenne d’un avantage concurrentiel : des prises de bonnes décisions plus rapidement !

Se faire accompagner ?

Enfin, être accompagné par des experts pour prendre des décisions éclairées est une solution pour soutenir son choix.

ALOER Consultants à travers ses différentes prestations de conseil et de formation vous permet d’appréhender les différentes techniques et concepts de flux afin d’identifier les moyens de créer de la valeur autrement, et en optimisant les flux de production et de services.

Partager la publication « Les flux de production : ETO, MTO, ATO, MTS – définitions »