La supply chain s’organise autour de multiples flux de matières, d’informations, financiers. Leur planification, gestion et contrôle tout le long de la chaine est essentiel pour permettre le service des clients en aval.

La supply chain étant constituée de multiples acteurs aux pratiques et réglementations différentes, cela tend à augmenter le degré d’incertitude et le comportement dynamique.

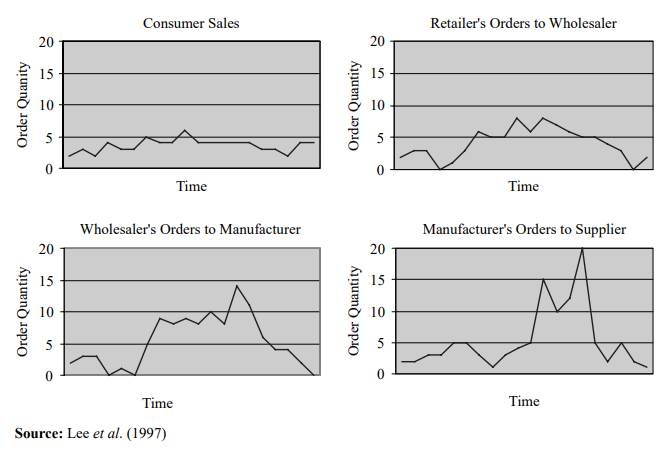

Un bon exemple de cette dynamique est l’effet coup de fouet – bullwhip effect aussi appelé amplification de la variabilité de la demande – plutôt explicite.

Qu’est-ce que l’effet coup de fouet – bullwhip effect ?

Concrètement, l’APICS définit cet effet de la façon suivante : « L’amplification de la variation de la demande en amont de la chaine logistique est provoquée par un changement mineur survenu en aval de la chaine ». Les stocks peuvent alors rapidement passer de l’état de rupture à l’état d’excédent » (Apics Dictionnary, 2008).

L’effet coup de fouet entraine :

- soit une augmentation des stocks quand la demande faiblit,

- soit une pénurie lorsque la demande augmente.

Il génère des fluctuations excessives de la demande ou des points de stockage tout au long de la chaîne d’approvisionnement.

Confirmé par l’APICS « Ce phénomène est dû à l’effet cascade des commandes ‘remontant’ la chaine et des délais de transports produits ‘descendant’ la chaine » (Apics Dictionnary, 2008).

Une variation, même peu importante, au niveau des ventes (consumer sales) se traduit par une hausse des commandes en amont de la chaine.

Cette hausse des commandes s’amplifie plus on remonte la chaine d’approvisionnement (depuis les commandes du « retailer » jusqu’au « manufacturer »)… Commandes donnant lieu à une situation de gonflement des stocks comme déjà évoqué.

Pour maintenir les taux de services, on surstockera. Ce surstockage entraine à terme une mauvaise exploitation des ressources, une baisse de la profitabilité de l’organisation : baisse du BFR, augmentation des immobilisations de stock…

Cet effet émane d’un comportement irrationnel des acteurs de la chaine d’approvisionnement.

Quelques exemples

Au cours des dernières années, on a pu observer 2 évènements marquants du comportement irrationnel des consommateurs :

- d’abord une ruée sur le papier toilette début Mars 2019 dû à un comportement « d’achat-panique »

- et récemment, la même situation est en train de se produire sur les huiles au premier semestre 2022

L’augmentation de la demande client finit par créer une pénurie ou un rationnement alors que, sans grand changement du comportement consommateurs, ces produits pourraient tout à fait être suffisamment approvisionnés – du moins dans un premier temps.

Notons, qu’une situation où l’offre se contracte sur un horizon moyen terme peut réellement engendrer un manque de disponibilité produits.

Quelles sont les causes ?

Le comportement client n’est pas le seul responsable. Les entreprises actrices de la supply chain ont aussi un rôle à jouer dans l’amplification de la variation de la demande.

Parmi les causes les plus communes on retrouve :

- un manque d’informations fiables transmises d’un acteur à l’autre de la supply chain

- les ajustements de la prévision de la demande (saisonnalité, tendances…)

- les commandes groupées

- la fluctuation des prix

- le rationnement et la pénurie entretenue

- la variabilité des délais donnant lieux à de potentiels longs lead time (matières, transport, production…)

- des machines hors d’usage, en maintenance ou quelconque activité impactant et limitant les capacités de production

- les offres promotionnelles

De façon générale, plus il y a d’acteurs le long de la chaine d’approvisionnement, plus le fouet est long et donc plus son amplitude est grande.

Les chaines globalisées, segmentées et en flux tendu avec beaucoup de fournisseurs spécialisés sont fragilisées et plus sensibles à l’effet bullwhip.

Le « mode pompier » ou gestion réactive, qui consiste à poser continuellement des actions correctives pour gérer les urgences et les imprévus, avec des transports exceptionnels et autres méthodes de rattrapage est-il durable ? Si ces solutions peuvent être viables à court terme, elles ont tendance à aggraver le phénomène et sont coûteuses.

Comment réduire les effets du bullwhip ?

La solution durable que propose l’APICS est la suivante : « L’effet coup de fouet peut être éliminé en synchronisant la chaine logistique » (Apics Dictionnary, 2008).

Donc, on peut facilement contrer une partie des causes énumérées ci-dessus en mettant en place les mesures suivantes :

- améliorer la communication entre les acteurs : partenariats, VMI (Vendor Management Inventory), EDI. Le partage fiable et constant des informations transmises entre acteurs permettra à chacun de s’adapter sans sous/sur stock.

- réduire ou maîtriser l’influence sur la demande : prix plus stables, actions et promotions maîtrisées ou gérées avec un progiciel adapté

- dimensionner les approvisionnements : pas seulement sur une base de lots « économiques » et passer des commandes constantes et non exagérées

- ajuster la prévision des ventes pour être le plus précis possible et être conscient de leurs limites

- ne pas entretenir la pénurie et ne pas rationner la production

- avoir un bon dimensionnement du stock de sécurité pour éviter la double commande

- faire du management des risques pour avoir des plans de secours en cas de situation extrême

- gérer les capacités de production le plus finement possible avec le PDP – Plan Directeur de Production

- mettre un place un S&OP (PIC – Plan Industriel et Commercial)

- placer des buffers de capacité, temps ou inventaire en prêtant attention aux goulots. Les mettre en commun quand c’est possible – pooling.

Effet coup de fouet : quels outils ?

Il est également envisageable de mettre en place certains outils issus de la méthodologie du Lean Manufacturing. Ainsi, l’on réorientera les flux vers un système « pull » axé sur la demande qui apportera souplesse et flexibilité.

Pensez également à la différenciation retardée et au DDMRP. Il éclate les nomenclatures ce qui permet de dimensionner et de placer des buffers à des points stratégiques en réduisant les lead times. De fait, l’effet coup de fouet est réduit.

Il est bon de préciser qu’un système informatique bien paramétré, qui prend en compte tous les paramètres mentionnés ci-dessus, donnera de bons résultats exploitables pour un bon pilotage de l’organisation.

Ne craignez plus les ruptures et faites confiance à votre écosystème Supply Chain.

Partager la publication « Bullwhip Effect – Qu’est-ce que l’effet coup de fouet ? »